Estructuras de montaje fotovoltaicas

Estructuras de montaje fotovoltaicas

Como parte importante de la central fotovoltaica, el soporte fotovoltaico lleva el cuerpo principal de generación de energía de la central fotovoltaica. La elección del soporte afecta directamente la seguridad operativa, la tasa de daños y la inversión en construcción de los módulos fotovoltaicos. La elección de un soporte fotovoltaico adecuado no solo puede reducir el costo del proyecto, sino también reducir el costo de mantenimiento en la etapa posterior.

1. Tipos de soporte fotovoltaico

1 Según la clasificación del material

Según los diferentes materiales utilizados en los principales elementos portadores de fuerza de los soportes fotovoltaicos, se pueden dividir en soportes de aleación de aluminio, soportes de acero y soportes no metálicos. Entre ellos, los soportes no metálicos son menos utilizados, mientras que los soportes de aleación de aluminio y los soportes de acero tienen sus propias características.

2 Clasificación según método de instalación

2. Introducción del soporte fotovoltaico fijo

La matriz fotovoltaica no gira con el cambio del ángulo de incidencia del sol y recibe la radiación solar de forma fija. Según la configuración del ángulo de inclinación, se puede dividir en: el mejor tipo fijo de ángulo de inclinación, el tipo fijo de techo inclinado y el tipo fijo ajustable de ángulo de inclinación.

1 Se fija el mejor ángulo de inclinación

Primero se calcula la mejor inclinación de instalación local, y luego todas las matrices se instalan fijamente en esta inclinación. Actualmente, se usa ampliamente en centrales eléctricas de techo plano y centrales eléctricas terrestres.

1) Soporte de cimentación de hormigón de techo plano

El soporte de cimentación de hormigón de techo plano es actualmente la forma de instalación más utilizada en centrales eléctricas de techo plano. Según la forma de cimentación, se puede dividir en cimentación de tira y cimentación independiente; la conexión entre la columna de soporte y la cimentación se puede conectar mediante pernos de anclaje o apoyarse directamente. Las columnas están empotradas en la cimentación de hormigón.

Ventajas: buena resistencia al viento, gran fiabilidad y sin daños en la estructura impermeable del techo.

Desventajas: La base de hormigón debe hacerse primero y curarse hasta obtener una resistencia suficiente antes de que se pueda llevar a cabo la instalación del soporte posterior. El período de construcción es largo.

2) Soporte de balasto de hormigón de techo plano

Ventajas: El método de construcción del soporte de lastre de hormigón es sencillo y el soporte se puede instalar al mismo tiempo que se realiza el contrapeso, lo que ahorra tiempo de construcción.

Desventajas: El soporte de lastre de hormigón tiene una resistencia al viento relativamente baja, y el peso del contrapeso debe tenerse en cuenta al diseñar el peso del viento máximo local.

3) Soporte de base de hormigón de la estación de energía de tierra

Hay muchos tipos de soportes de cimentación de hormigón para centrales eléctricas terrestres. Según las condiciones geológicas del proyecto no utilizado, se puede seleccionar el método de instalación correspondiente. A continuación se presentan principalmente los tipos más comunes de cimentaciones de hormigón armado colado in situ, cimentaciones de hormigón independientes y de tiras y cimentaciones de columnas huecas de hormigón prefabricado. Forma de instalación de cimientos de hormigón.

Cimentación de hormigón armado in situ

De acuerdo con las diferentes formas de cimentación, las cimentaciones de hormigón armado colado in situ se pueden dividir en pilotes de hormigón colado in situ y varillas de anclaje fundidas.

Ventajas: menor movimiento de tierras para la excavación de cimientos de hormigón armado colado en el lugar, pequeña cantidad de barras de acero de hormigón, bajo costo y rápida velocidad de construcción.

Desventajas: La construcción de cimientos de hormigón armado moldeados en el lugar se restringe fácilmente por factores ambientales como las estaciones y el clima, y los requisitos de construcción son altos. Una vez completado, no se puede ajustar.

Cimentación de hormigón independiente y de bandas

Ventajas: la base de hormigón independiente y en forma de tira adopta una base expandida reforzada, un método de construcción simple, una fuerte adaptabilidad geológica y la profundidad incrustada de la base puede ser relativamente poco profunda.

Desventajas: La cimentación de hormigón independiente y de bandas tiene una gran cantidad de trabajo, requiere mucha mano de obra, una gran cantidad de excavación y relleno de tierra, un largo período de construcción y un gran daño al medio ambiente.

Cimentación de columna hueca de hormigón prefabricado

Los cimientos de columnas huecas de hormigón prefabricado se utilizan ampliamente en centrales eléctricas con malas condiciones geológicas, como centrales eléctricas complementarias hidroópticas y centrales eléctricas de mareas planas. Al mismo tiempo, debido a las ventajas de la altura de cimentación, también se utiliza en centrales eléctricas de montaña y centrales eléctricas complementarias agrícolas.

4) Soporte de pila de metal de estación de energía de tierra

Los soportes de pilotes metálicos también se utilizan ampliamente en centrales eléctricas terrestres y se pueden dividir en soportes de cimentación de pilotes en espiral y soportes de cimientos de pilotes de impacto.

Soporte de cimentación de pilotes de tornillo

Los soportes de pilotes en espiral se pueden dividir en soportes de pilotes en espiral con bridas y soportes de pilotes en espiral sin discos de Faraday según tengan o no bridas; según la forma de los cotiledones, se pueden dividir en soportes de pilotes en espiral continuos de hoja estrecha y soportes de pilotes en espiral de intervalo de hojas anchas.

Los pilotes roscados con bridas se pueden utilizar para la instalación de una sola columna o la instalación de dos columnas, mientras que los pilotes roscados sin bridas generalmente solo se utilizan para la instalación de dos columnas.

La resistencia a la extracción del soporte de pilotes en espiral espaciados de hojas anchas es mejor que la del soporte de pilotes en espiral continuo de hojas estrechas. En áreas con fuertes vientos, se debe dar prioridad al soporte de pilotes en espiral espaciados de hojas anchas.

Soporte de cimentación de pilotes de impacto

El soporte de cimentación de pilotes de impacto, también llamado soporte de cimentación de postes de fibra metálica, se utiliza principalmente para clavar directamente acero en forma de C, acero en forma de H u otro acero estructural en el suelo con un martinete. Este método de instalación es muy simple, pero la resistencia a la extracción es pobre.

Ventajas: para cimientos de pilotes de metal, los pilotes de acero se clavan en el suelo con un martinete, no es necesario excavar el suelo y es más respetuoso con el medio ambiente; no está restringido por las temperaturas estacionales y puede implementarse bajo diversas condiciones climáticas, incluido el invierno en el norte; la construcción es rápida y conveniente, acorta significativamente el período de construcción, puede facilitar la migración y la recuperación; la base es fácil de ajustar la altura durante el proceso de pilotaje.

Desventajas: Es difícil hincar pilotes en áreas de suelo duro; es fácil dañar la capa galvanizada cuando se hincan pilotes en áreas con más piedras trituradas; la resistencia a la corrosión es pobre cuando se usa en áreas salino-alcalinas.

2 tipo fijo de techo inclinado

Teniendo en cuenta que la capacidad de carga de los techos inclinados es generalmente pobre, la mayoría de los componentes en los techos inclinados se instalan directamente en plano, y el azimut y los ángulos de inclinación de los componentes son generalmente consistentes con el techo. Según la diferencia del techo inclinado, se puede dividir en un sistema de instalación de techo de tejas y un sistema de instalación de techo de acero ligero.

1) Sistema de instalación de techo de tejas

El sistema de instalación del techo de tejas se compone principalmente de ganchos, rieles de guía, abrazaderas y pernos.

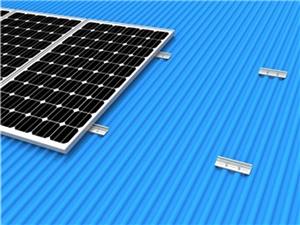

2) Sistema de instalación de techo de acero ligero

Los techos de acero ligero, también llamados techos de tejas de acero de color, se utilizan principalmente en plantas industriales y almacenes. De acuerdo con las diferentes formas de tejas de acero de color, se pueden dividir en techos de acero ligero de ángulo relajado, techos de acero con juntas verticales y techos de acero ligero en forma de escalera.

El techo de acero ligero tipo relajación angular y el techo de acero ligero tipo costura vertical utilizan principalmente abrazaderas como piezas de conexión para fijar los rieles de guía en el techo, mientras que el techo de acero ligero tipo escalera necesita usar pernos autorroscantes para fijar las piezas de conexión en el techo. techo.

No importa qué tipo de forma de techo, al seleccionar las piezas de conexión, es necesario medir las dimensiones de "relajación del ángulo", "lado derecho" y "trapezoide"en el lugar para asegurarse de que las piezas de conexión coincidan con el techo, y es necesario instalar el soporte de techo de acero ligero tipo escalera. Tome buenas medidas de impermeabilidad para evitar fugas de agua en el orificio del perno.

3 Se puede ajustar el ángulo de inclinación fijo

El tipo ajustable de inclinación fija significa que el ángulo de inclinación del soporte fijo se ajusta regularmente en el punto de giro del ángulo de incidencia del sol para aumentar la absorción de la luz solar directa y aumentar la capacidad de generación de energía con un ligero aumento en el costo.

Soporte fotovoltaico de tres tipos de seguimiento

El soporte fotovoltaico de seguimiento utiliza dispositivos electromecánicos o hidráulicos para hacer que la matriz fotovoltaica se mueva con el cambio del ángulo de incidencia del sol, de modo que la luz solar sea lo más directa posible al panel del módulo y se mejore la capacidad de generación de energía de la matriz fotovoltaica. . Según el número de ejes de seguimiento, se puede dividir en: sistema de seguimiento de un eje y sistema de seguimiento de dos ejes.

1 sistema de seguimiento plano de un solo eje

La matriz fotovoltaica puede seguir el sol a lo largo de un eje horizontal en dirección este-oeste para obtener una gran cantidad de generación de energía y se usa ampliamente en áreas de baja latitud. Según si hay una inclinación en la dirección norte-sur, se puede dividir en un tipo de seguimiento plano estándar de un solo eje y un tipo de seguimiento plano de un solo eje con un ángulo de inclinación.

2 Sistema de seguimiento de dos ejes

La rotación de dos ejes (eje vertical, eje horizontal) se utiliza para rastrear los rayos del sol en tiempo real para asegurar que los rayos del sol sean perpendiculares a la superficie del panel en todo momento, para obtener la máxima generación de energía, que es adecuada para uso en varias latitudes.

3 Comparación de varios modos de operación de soporte

Cuatro comparación y selección de soporte fotovoltaico acero y aluminio.

1 Resistencia del material

El soporte generalmente utiliza acero Q235B y aleación de aluminio extruido 6063 T6. En términos de resistencia, la aleación de aluminio 6063 T6 es aproximadamente 68% -69% de acero Q235 B. Por lo tanto, el acero es generalmente mejor que la aleación de aluminio en áreas con fuertes vientos y grandes luces. Perfil.

2 Deflexión y deformación

La deflexión y deformación de la estructura están relacionadas con la forma y tamaño del perfil y el módulo elástico (parámetro inherente al material), pero no directamente relacionado con la resistencia del material.

En las mismas condiciones, la deformación del perfil de aleación de aluminio es 2,9 veces mayor que la del acero y su peso es del 35% del acero. En términos de costo, con el mismo peso, el aluminio es 3 veces mayor que el acero. Por lo tanto, el acero es generalmente mejor que los perfiles de aleación de aluminio en áreas con fuertes vientos, luces y costos relativamente grandes.

3 aspectos anticorrosión

En la actualidad, el principal método anticorrosión del soporte es el acero galvanizado en caliente de 55-80 μm y la aleación de aluminio se anodiza entre 5 y 10 μm.

La aleación de aluminio se encuentra en la zona de pasivación en el ambiente atmosférico, y se forma una película densa de óxido en su superficie, lo que evita que la superficie de la matriz de aluminio activo entre en contacto con la atmósfera circundante, por lo que tiene muy buena resistencia a la corrosión y la tasa de corrosión. aumenta con el tiempo y reduce.

En condiciones normales (entorno C1-C4), el espesor del acero galvanizado de 80 μm se puede utilizar durante más de 20 años. Sin embargo, la velocidad de corrosión aumentará en áreas industriales de alta humedad o costas de alta salinidad o incluso agua de mar templada. La cantidad de galvanización debe ser de 100 μm. Lo anterior y necesitan un mantenimiento regular todos los años.

La aleación de aluminio es muy superior al acero en términos de resistencia a la corrosión.

4 Otros aspectos comparados con la corrosión

1) Apariencia:

Existen muchos métodos de tratamiento de superficies para perfiles de aleación de aluminio, como anodizado, pulido químico, rociado de fluorocarbono, recubrimiento electroforético, etc. La apariencia es hermosa y puede adaptarse a una variedad de ambientes corrosivos fuertes.

Para acero, generalmente se utiliza galvanizado en caliente, pulverización de superficies, revestimiento de pintura, etc. El aspecto es peor que el de los perfiles de aleación de aluminio. También es inferior a los perfiles de aluminio en términos de resistencia a la corrosión.

2) Diversidad de la sección transversal

Los métodos generales de procesamiento de los perfiles de aleación de aluminio incluyen extrusión, fundición, doblado y estampado. La producción por extrusión es el método de producción principal actual. Al abrir la boquilla de extrusión, se puede producir cualquier perfil de sección transversal y la velocidad de producción es relativamente rápida.

Los materiales de acero generalmente adoptan métodos como laminado, fundición, doblado y estampado. En la actualidad, el laminado es el método de producción principal para producir acero conformado en frío. La sección transversal debe ajustarse con un juego de rodillos, pero la máquina general solo puede producir productos similares después de finalizar la forma, y el tamaño se puede ajustar y la forma de la sección transversal no se puede cambiar, como el acero en forma de C, Acero en forma de Z y otras secciones transversales. El método de producción de laminación es relativamente fijo y la velocidad de producción es relativamente rápida.

5 Reciclaje de materiales

El costo de mantenimiento de la estructura de acero aumenta en un 3% cada año, mientras que el soporte de la estructura de aluminio apenas necesita mantenimiento y la tasa de recuperación del material de aluminio sigue siendo del 65% después de 30 años. Se espera que el precio del aluminio aumente un 3% cada año. Después de 30 años, es básicamente un montón de chatarra sin valor de reciclaje.

6 Comparación de rendimiento integral

1) Los perfiles de aleación de aluminio son livianos, de apariencia hermosa y excelente resistencia a la corrosión. Por lo general, se utilizan en centrales eléctricas de techo doméstico y en entornos corrosivos fuertes que requieren soporte de carga.

2) El acero tiene una alta resistencia y una pequeña deflexión y deformación cuando está bajo carga. Se utiliza generalmente para centrales eléctricas ordinarias o para piezas con fuerzas relativamente grandes.

3) Costo: En circunstancias normales, la presión del viento básica es de 0,6 kN / m2, el tramo es inferior a 2 my el costo del soporte de aleación de aluminio es de 1,3-1,5 veces mayor que el del soporte de estructura de acero. En el sistema de tramo pequeño, la diferencia de costo entre el soporte de aleación de aluminio y el soporte de estructura de acero (como el techo de placa de acero de color) es relativamente pequeña, y la aleación de aluminio es mucho más liviana que el soporte de acero en términos de peso, por lo que es muy adecuado para Centrales eléctricas de techo doméstico.